In der heutigen Elektronikindustrie spielt der THT-Bestücker eine entscheidende Rolle, indem er manuelle Expertise mit moderner Technologie kombiniert. Diese Fachkräfte sind dafür verantwortlich, elektronische Bauteile mittels Durchsteckmontage präzise zu platzieren und zu verbinden, was maßgeblich zur Funktionalität und Langlebigkeit der Produkte beiträgt.

Die Notwendigkeit, komplexe Aufgaben mit handwerklichem Geschick zu lösen und gleichzeitig die Vorteile technischer Innovationen zu nutzen, macht den THT-Bestücker zu einem unverzichtbaren Element in der Fertigung hochwertiger elektronischer Komponenten.

Einführung in die THT-Bestückung

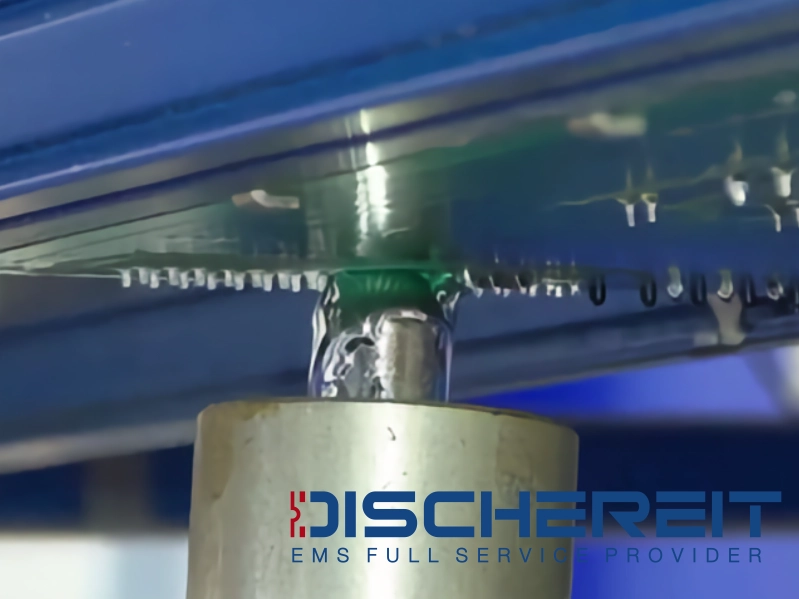

Die THT-Bestückung, oder auch Durchsteckmontage genannt, stellt eine zentrale Methode in der Fertigung von elektronischen Geräten dar. Bei diesem Verfahren werden elektronische Bauteile durch spezielle Löcher in einer Leiterplatte gesteckt. Anschließend erfolgt das Löten dieser Bauteile, wodurch eine stabile und zuverlässige Verbindung entsteht.

Ein wesentlicher Vorteil der THT-Bestückung liegt in der mechanischen Stabilität, die sie bietet. Durch die festen Verbindungen sind die elektronischen Bauteile besonders gut gegen Vibrationen und Stöße geschützt. Zusätzlich ermöglicht die Durchsteckmontage eine effektive Wärmeableitung, was für die Funktion vieler elektronischer Komponenten entscheidend ist.

Ein weiterer Aspekt der THT-Bestückung betrifft die verschiedenen Lötprozesse, die bei der Montage eingesetzt werden. Die grundlegenden Lötmethoden spielen eine entscheidende Rolle für die Qualität der Verbindungen zwischen den Bauteilen und der Leiterplatte. Um eine optimale Leistung zu gewährleisten, ist es wichtig, die richtigen Lötprozesse auszuwählen und anzuwenden. Diese Methoden tragen zur Langlebigkeit und Zuverlässigkeit der gefertigten Produkte bei.

Die Rolle des THT-Bestückers in der Elektronik

Die THT-Bestücker spielen eine unverzichtbare Rolle in der Elektronikproduktion. Ihre Hauptaufgabe besteht darin, Bauteile auf Leiterplatten präzise zu bestücken. Dieses Verfahren umfasst sowohl manuelle als auch automatisierte Techniken, um eine hohe Qualität der Leiterplattenbestückung zu garantieren.

Ein THT-Bestücker muss die Eigenschaften der verschiedenen elektronischen Komponenten verstehen. Diese Kenntnisse sind entscheidend für die Bauteilvorbereitung und die Auswahl der richtigen Bestückungstechniken. Nur so kann er sicherstellen, dass alle Teile ordnungsgemäß platziert sind und die Funktionalität der gesamten Schaltung gewährleistet ist.

Die Fähigkeiten zur Qualitätskontrolle sind bei der Arbeit eines THT-Bestückers von großer Bedeutung. Er oder sie ist dafür verantwortlich, die Qualität der bestückten Leiterplatten zu überwachen und eine lückenlose Nachverfolgbarkeit der Produkte zu gewährleisten. Dies umfasst Prüfungen zu verschiedenen Zeiten in der Produktion, um sicherzustellen, dass hohe Standards eingehalten werden.

THT-Bestücker: Manuelle Expertise trifft moderne Technologie

Der THT-Bestücker vereint traditionelles handwerkliches Können mit fortschrittlichen Technologien. Manuelle Fertigkeiten sind nach wie vor entscheidend, um präzise Arbeiten in der durchsteckenden Bestückung zu gewährleisten. Während diese Fertigkeiten wichtig bleiben, eröffnen moderne Maschinen neue Möglichkeiten zur Effizienzsteigerung.

Automatisierte Lötstationen ermöglichen den THT-Bestückern, ihre Aufgaben schneller und genauer zu erledigen. Die Integration von Software zur Prozessüberwachung optimiert die Abläufe erheblich. Diese Technologien bieten eine hervorragende Unterstützung, ohne das handwerkliche Geschick der THT-Bestücker zu ersetzen.

Die Kombination aus manuellen Fähigkeiten und technischen Innovationen ist für die Elektronikindustrie von großer Bedeutung. Sie schafft nicht nur höhere Effizienz, sondern fördert auch die Wettbewerbsfähigkeit der Unternehmen. Durch den Einsatz neuester Technologien können THT-Bestücker beständig an der Spitze der Branche bleiben und kontinuierlich Fortschritte erzielen.

Methoden der THT-Bestückung

Die THT-Bestückung beinhaltet verschiedene Methoden, die sich durch Effizienz und Präzision auszeichnen. Zwei der bekanntesten Verfahren sind die Durchsteckmontage sowie die Lötechnik Wellenlöten und Selektivlöten.

Durchsteckmontage

Die Durchsteckmontage ist eine bewährte Methode zur Integration von elektronischen Bauteilen in Leiterplatten. Diese Technik bietet hohe mechanische Stabilität, was sie besonders für schwerere oder empfindliche Komponenten geeignet macht. Die Lötverbindungen sind in der Regel sehr robust, wodurch sie auch unter hohen Belastungen zuverlässig funktionieren. Diese Methode ist ideal für bauteilintensive Schaltungen, die eine dauerhafte Verbindung benötigen.

Wellenlöten und Selektivlöten

Wellenlöten stellt eine effiziente Lösung für die gleichzeitige Lötung mehrerer elektronischer Bauteile dar. Diese Technik erhöht die Produktionsgeschwindigkeit und verbessert die Effizienz. Bei spezifischen Anforderungen, wie der Lötung empfindlicher Komponenten, kommt oft das Selektivlöten zum Einsatz. Dieses Verfahren erlaubt eine präzisere Kontrolle, wodurch die Qualität der Lötstellen weiter optimiert wird. Die Kombination dieser beiden Techniken führt zu einer hohen Lötqualität und verbessert den gesamten Produktionsprozess im THT-Bereich.

Vorteile der Kombination aus manueller und automatisierter Bestückung

Die Verbindung von manueller Bestückung und automatisierter Bestückung zeigt sich als besonders vorteilhaft in der THT-Bestückung. Diese hybride Methode verbessert die Effizienz und ermöglicht eine präzisere Ausführung der Produktionsprozesse.

Maschinen übernehmen oft repetitive und zeitaufwendige Aufgaben, während qualifizierte Bestücker komplexere oder empfindliche Arbeiten durchführen. Die partnerschaftliche Anwendung beider Ansätze steigert die Produktionsqualität und senkt das Risiko von Fehlern erheblich.

- Effizienzsteigerung: Automatisierte Prozesse beschleunigen die Produktion.

- Hohe Präzision: Manuelle Bestückung erlaubt eine präzise Handhabung schwieriger Komponenten.

- Kostensenkung: Weniger Nacharbeit reduziert die Gesamtkosten der Produktion.

Insgesamt führt diese Kombination zu einer optimierten Abwicklung im Bereich der THT-Bestückung, sodass Unternehmen wettbewerbsfähig bleiben können.

Wichtigste Lötprozesse im THT-Bereich

THT-Löten stellt einen zentralen Bestandteil in der THT-Bestückung dar. Dieser Prozess erfordert nicht nur präzise Technik, sondern auch innovative Lösungen zur Optimierung der Produktionsabläufe. Die Einführung von Robotersystemen hat die Art und Weise, wie THT-Löten durchgeführt wird, revolutioniert und dabei eine neue Ära automatisierter Prozesse eingeleitet.

THT-Löten und Robotersysteme

Im THT-Löten wird Lötdraht verwendet, um Bauteile sicher mit der Leiterplatte zu verbinden. Robotersysteme bieten hierbei eine Vielzahl von Vorteilen:

- Effizienz: Robotersysteme können komplexe Lötaufgaben schneller erledigen als menschliche Bestücker.

- Präzision: Hohe Genauigkeit bei den Lötverbindungen minimiert die Fehlerquote und erhöht die Produktqualität.

- Konsistenz: Automatisierte Prozesse sorgen für gleichbleibende Ergebnisse, unabhängig von äußeren Faktoren.

Die Integration von Robotern in den Lötprozess führt zu einem signifikanten Anstieg der Kapazitäten in der Produktion. Unternehmen, die auf THT-Löten setzen, profitieren von optimierten Abläufen und können sich so auf die Qualität ihrer Produkte konzentrieren.

Qualitätskontrolle und Rückverfolgbarkeit in der THT-Produktion

In der THT-Produktion ist die Qualitätskontrolle von zentraler Bedeutung, um höchste Standards zu gewährleisten. Diese umfasst verschiedene Überwachungsmethoden, die während des gesamten Produktionsprozesses angewendet werden. Dabei spielen technische Prüfungen und visuelle Inspektionen eine wichtige Rolle.

Die Rückverfolgbarkeit von Bauteilen ist ein weiterer wesentlicher Aspekt. Sie ermöglicht es, alle verwendeten Komponenten und deren Herkunft zu dokumentieren. Durch die Nachverfolgbarkeit können potenzielle Probleme schneller identifiziert werden, was Anpassungen in den Produktionsabläufen erleichtert.

Einige der Maßnahmen zur Sicherstellung der Qualitätskontrolle und Rückverfolgbarkeit sind:

- Regelmäßige Überprüfungen der Produktionslinien

- Dokumentation der verwendeten Materialien

- Schulung der Mitarbeiter in Qualitätsstandards

- Einsatz moderner Prüfmethoden und -geräte

Die Kombination dieser Ansätze sorgt dafür, dass die THT-Produktion nicht nur effizient, sondern auch zuverlässig ist, was letztlich den Erfolg der Produkte auf dem Markt sichert.

Ausbildung und IPC-Schulungen für THT-Bestücker

Der Erfolg in der THT-Bestückung hängt stark von gut ausgebildeten Fachkräften ab. Diese Ausbildung stellt sicher, dass THT-Bestücker mit den notwendigen Fertigkeiten und Kenntnissen ausgestattet sind, um qualitativ hochwertige und sichere Elektronikprodukte herzustellen. Durch praxisnahe Schulungen können sie sich das Handwerk zunutze machen und ihre Fähigkeiten in der Bestückung kontinuierlich verbessern.

Ein zentrales Element der Ausbildung sind die IPC-Schulungen, die darauf abzielen, die Mindestanforderungen für Qualität und Sicherheit in der Elektronikfertigung zu vermitteln. Die IPC-Standards sind international anerkannt und bilden eine wesentliche Grundlage für die Qualitätssicherung in der Branche. Durch die Teilnahme an diesen Schulungen können THT-Bestücker ihr Wissen über die besten Praktiken und neuesten Technologien erweitern, was ihre Wettbewerbsfähigkeit steigert.

In einer sich ständig weiterentwickelnden Branche ist die ständige Weiterbildung von großer Bedeutung. Zertifizierungen nach IPC-Standards tragen dazu bei, die Expertise der THT-Bestücker zu vertiefen und deren Wert auf dem Arbeitsmarkt zu erhöhen. Letztlich führt eine solide Ausbildung kombiniert mit regelmäßigen IPC-Schulungen nicht nur zu einem besseren Verständnis der Technologien, sondern auch zu einer höheren Qualität der hergestellten Produkte.